オーダーメイド

ご満足いただける製品づくり

ひとりのお客さまの声からさまざまな製品が生まれています。

より完成度の高いケースを製作するという基本姿勢と厳しい検査が全製品に反映されており、用途に合わせて最も適格な商品をお届けしています。

量や形状など、どんなことでもご相談ください。「オーダーメイドにして良かった」と実感していただけるはずです。

オーダーメイドの流れ

-

- 1.見積依頼

- ご希望の製品(形式・サイズ)、数量、納期、価格などをご検討の上、見積もりをご依頼ください。

-

- 2.予備打ち合わせ

- 見積もりの依頼内容により、図面・仕様書などをおこして詳細な打ち合わせを行います。

-

- 3.見積書提出

- 打ち合わせ内容に基づき、御見積書を提出いたします。

-

- 4.発注

- 試作品を含めた注文書を提出していただきます。

-

- 5.再打ち合わせ

- まず試作品を製作し、これに基づいて実際の完成品の内容・概観などを再度双方で確認いたします。

-

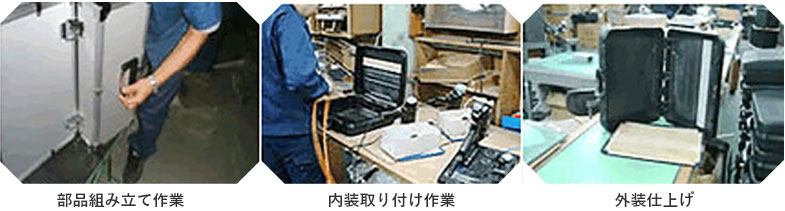

- 6.製造

- 1.外装関係 > 2.内装関係 > 3.仕上行程 > 4.出来上がり検査=内装の規格・標準書での検査。

-

- 7.検査・出荷

- ご注文内容の形式・数量・企画の検査を行い、完成した製品を順次出荷いたします。

-

- 8.納品

- ご満足のいく製品をお受け取りいただけます。

設計方法

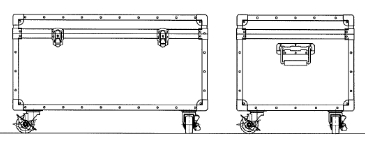

1.ケースの形態

内装のレイアウトと同時にケースの形態を選定します。収納物の大きさ、形状、内容物の重量などと使い勝手を考慮して、もっとも使いやすいケース形態を選択します。

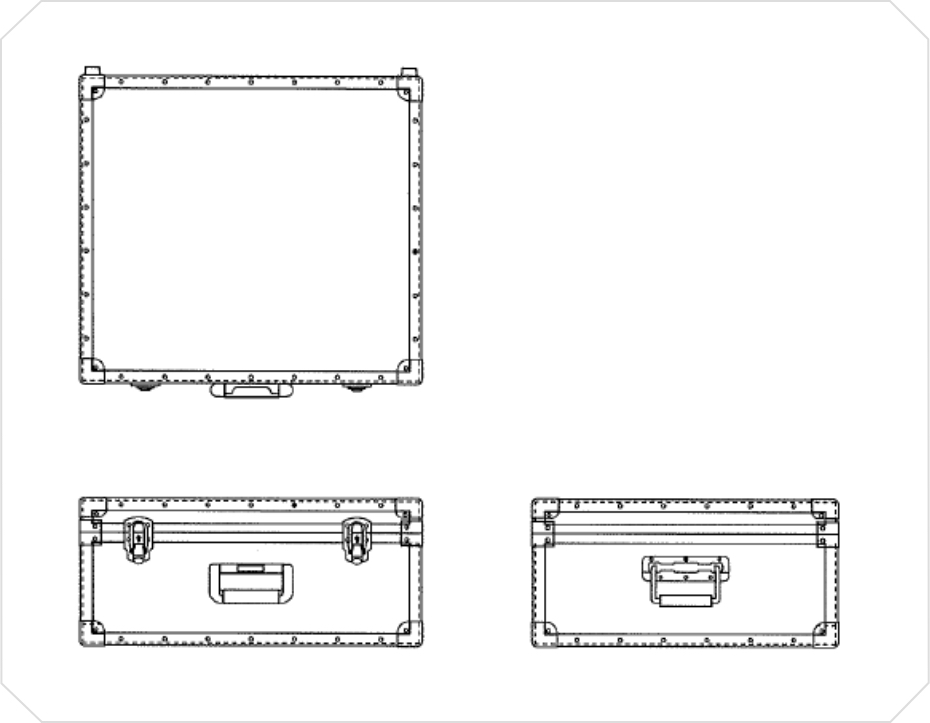

2.ケースの寸法

次にケース自体の寸法を決定します。この場合の寸法とは、間口寸法と深さ寸法の内寸をいいます。

-

- 寸法指定

- 間口寸法を原則とする。ただし外寸法の場合はレール間の外寸とする。(間口方向:内寸+15mm、深さ方向:内寸+8mm)

-

- 深さ寸法の最低寸法

- ・コーナー止めを付けない場合→内寸にて40mm

・コーナー止めを付ける場合→内寸にて50mm以上

-

- 外装加工時の寸法

- センター、口金からの追い寸法

3.ケースの内装のレイアウト

収納品の形状、大きさ、内容数量と使い勝手を考慮して、最適と思われる加工方法を選びます。そして収納品のレイアウトと寸法を決定します。

-

- 主な加工方法

- 間仕切り加工 スリット加工 アングル取加工

ルーダー加工およびウォータージェット加工

-

- 内装用材料

- メルトン(レーヨン100%) 仕切板-ベニヤ合板-帯電防止マット(ニューペルカ)スポンジ(軟質ウレタンフォーム)

4.書類入れポケットの位置

ケース内部(蓋内部)に書類差し(ポケット)を取り付ける場合には、深さ寸法を指定します。

5.ケース本体への加工

ケース本体のパネルに穴をあけ、スリット加工を施す場合には、ケース位置とケース開口部(口金)からの追い寸法でその位置を指定します。